O plano de manutenção é um documento que organiza e padroniza as ações necessárias para manter máquinas, sistemas e instalações em pleno funcionamento. Quando bem estruturado, ele reduz falhas, evita paradas inesperadas, otimiza recursos e fortalece a produtividade.

Neste guia completo, você vai entender o papel estratégico do plano de manutenção dentro da manutenção industrial, os principais tipos de manutenção, os pilares do PCM moderno (Planejamento e Controle de Manutenção) e como implementar um modelo eficaz com apoio da tecnologia. Leia na íntegra e saiba mais!

O Que É um Plano de Manutenção e Qual Sua Importância na Manutenção Industrial?

O plano de manutenção é um documento técnico e estratégico que define a periodicidade e a frequência das tarefas de inspeção, monitoramento e reparo. Ele também especifica as máquinas e equipamentos incluídos nas rotinas, bem como os recursos necessários para cada operação.

Esse planejamento é parte central da manutenção industrial moderna, que exige previsibilidade, confiabilidade e controle operacional. Um plano bem executado se traduz em:

- Redução de custos com manutenções emergenciais;

- Prevenção de paradas não programadas;

- Aumento da vida útil dos ativos;

- Cumprimento rigoroso dos prazos de produção.

No entanto, a eficácia desse plano está diretamente relacionada às estratégias adotadas. Por isso, no próximo tópico, você verá quais são os principais tipos de manutenção industrial e como aplicá-los de forma inteligente no seu planejamento.

Quais São os Tipos de Manutenção?

Um bom plano de manutenção combina diferentes estratégias. Conheça as 4 principais abordagens:

- Manutenção corretiva: realizada após a falha. Mais cara e arriscada, deve ser evitada como prática principal;

- Manutenção preventiva: baseada em tempo ou uso. Consiste em realizar ações programadas para evitar falhas;

- Manutenção preditiva: usa sensores e dados em tempo real para prever falhas antes que ocorram, com base em condição;

- Manutenção prescritiva: mais avançada, indica não só quando um problema ocorrerá, mas também qual a melhor ação a ser tomada, podendo utilizar IA e análises preditivas.

Cada tipo de manutenção tem seu papel, mas só entrega bons resultados quando sustentados por uma base sólida. Esse desempenho depende diretamente dos pilares do PCM moderno: processos bem definidos, equipes capacitadas e tecnologia inteligente.

Os 3 Pilares do PCM Moderno: Processos, Pessoas e Tecnologia

Antes de criar um plano de manutenção eficaz, é fundamental compreender os pilares que sustentam a gestão moderna da manutenção industrial: processos bem definidos, pessoas capacitadas e uso inteligente da tecnologia.

1. Processos

Refere-se à metodologia e aos procedimentos operacionais padrão que guiam as atividades de manutenção. Isso inclui a definição clara de rotinas, fluxos de trabalho, responsabilidades e a documentação de cada etapa do plano de manutenção. Processos bem definidos garantem consistência e eficiência.

2. Pessoas

Engloba a capacitação e o engajamento da equipe de manutenção. Ter profissionais treinados, motivados e com as habilidades certas é fundamental para a execução eficaz do plano. Isso envolve desde o treinamento técnico até a promoção de uma cultura de segurança e melhoria contínua.

3. Tecnologia

Está relacionado a utilização de softwares e ferramentas avançadas para gerenciar, monitorar e otimizar as operações de manutenção. A tecnologia e softwares como o do SGPlan, automatiza tarefas, fornece dados em tempo real, melhora a previsibilidade e facilita a tomada de decisões estratégicas.

Agora você já sabe: processos, pessoas e tecnologia formam a base de uma manutenção eficiente. Mas como transformar esses pilares em um plano operacional concreto? Descubra a seguir.

Como Criar um Plano de Manutenção de Equipamentos em 5 Passos

Para garantir a eficiência e a segurança dos equipamentos, é essencial criar um plano de manutenção bem estruturado. Confira, a seguir, 5 passos práticos para desenvolver esse planejamento na sua indústria.

1. Levantamento de informações detalhadas

Antes de mais nada, é essencial fazer um levantamento completo de informações sobre todos os equipamentos. Isso inclui:

- Identificação: liste nome, modelo, fabricante e número de série de todas as máquinas;

- Histórico: análise de manutenções e reparos anteriores para prever futuras necessidades;

- Horas de operação: calcule o uso de cada equipamento para programar manutenções preventivas;

- Condições de uso: avalie o ambiente operacional para identificar fatores de desgaste.

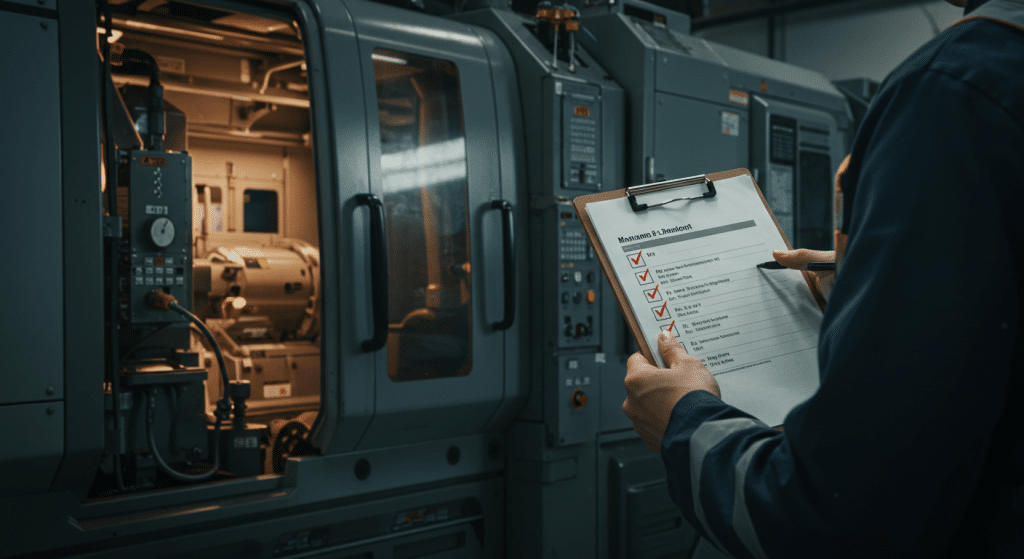

2. Criação de uma checklist de manutenção

Com as informações levantadas, o próximo passo é organizar as ações. Uma checklist bem definida garante que nenhuma tarefa importante seja esquecida. Sendo assim, a checklist deve conter:

- Datas: defina a periodicidade de inspeções e manutenções;

- Ações: detalhe as atividades (troca de peças, lubrificação, ajustes);

- Histórico: registre todas as intervenções para consulta futura.

E claro, mantenha a checklist atualizada para evitar negligências.

3. Verificação e planejamento de custos

Após estruturar as tarefas, é essencial avaliar a viabilidade econômica do plano. Isso significa identificar todos os custos envolvidos e equilibrá-los com o orçamento disponível para manutenção. Portanto, leve em consideração:

- Insumos: estime gastos com peças, ferramentas e materiais;

- Mão de obra: avalie a qualificação e o custo dos colaboradores;

- Tempo de parada: planeje o tempo de inatividade para não afetar a produção.

4. Treinamento e capacitação da equipe

Com as tarefas definidas e o planejamento financeiro alinhado, o próximo passo é garantir que a equipe responsável esteja preparada para executar o plano de manutenção com eficiência e segurança.

Então, invista continuamente na capacitação dos seus profissionais, com foco em:

- Conhecimento: garanta que a equipe saiba executar as manutenções corretamente;

- Reciclagem: ofereça atualizações constantes, especialmente com novas tecnologias;

- Segurança: inclua práticas de segurança para reduzir riscos de acidentes.

5. Acompanhamento contínuo e uso de indicadores (KPIs)

Por fim, para garantir que seu plano de manutenção realmente funcione, é essencial monitorar e avaliar seus resultados. Indicadores-chave de performance fornecem insights valiosos. Por isso, monitore:

- Taxa de falhas: monitore paradas não programadas após a implementação;

- Disponibilidade: acompanhe o tempo de operação dos equipamentos;

- Custo por máquina: analise os gastos específicos com a manutenção de cada equipamento.

Esses dados podem ser facilmente gerenciados por softwares especializados, como o SGPlan, que oferece relatórios completos e gráficos de desempenho.

Ao seguir essas etapas, sua indústria estará preparada para implantar um plano de manutenção eficiente. Mas quais os ganhos reais dessa prática? Veja os principais benefícios a seguir.

Benefícios de Um Plano de Manutenção na Indústria

A implementação de um plano de manutenção oferece vantagens estratégicas:

- Redução de custos operacionais: evita gastos emergenciais com paradas e reposições não planejadas;

- Mais segurança no ambiente de trabalho: equipamentos bem mantidos reduzem o risco de acidentes;

- Maior eficiência energética: máquinas calibradas consomem menos energia e produzem mais;

- Aumento da produtividade: operações fluem sem interrupções inesperadas;

- Controle e previsibilidade na gestão: a indústria ganha mais capacidade de planejamento e alocação de recursos.

Apesar das vantagens, muitas empresas ainda enfrentam desafios ao colocar o plano de manutenção em prática — especialmente quando dependem de planilhas e processos manuais. A boa notícia é que isso pode ser superado com uma solução de gestão eficiente.

Esqueça as Planilhas: Adote uma Solução Completa de Gestão

Como vimos, ter um plano de manutenção bem estruturado é essencial para reduzir falhas, aumentar a disponibilidade dos equipamentos e manter a produtividade da operação. E para obter os melhores resultados, é fundamental contar com o suporte da tecnologia.

Em vez de planilhas manuais e processos descentralizados, utilizar o software de gestão do SGPlan traz muito mais eficiência, controle e segurança para a sua rotina industrial. Com ele, você pode:

- Criar planos de manutenção personalizados por equipamento ou linha de produção;

- Automatizar ordens de serviço com facilidade;

- Integrar dados de sensores para manutenção preditiva;

- Controlar custos por ativo ou centro de custo;

- Visualizar resultados por meio de dashboards simples e completos.

Entre em contato com nossa equipe hoje mesmo e veja como o SGPlan pode revolucionar a gestão de manutenção da sua indústria!

Última atualização em 17 de July de 2025