Falhas recorrentes, altos custos de manutenção e paradas inesperadas: esses são apenas alguns dos desafios que tiram o sono de quem trabalha com gestão industrial. Contudo, há uma abordagem poderosa para enfrentar esses problemas de forma definitiva — a Análise de Causa Raiz, ou RCA (Root Cause Analysis).

Neste artigo, você vai entender o que é a RCA, por que ela é tão importante na indústria, quais são os métodos mais usados e como integrar essa análise a um sistema de gestão pode revolucionar seus processos. Vamos lá?

O Que é Análise de Causa Raiz (RCA)?

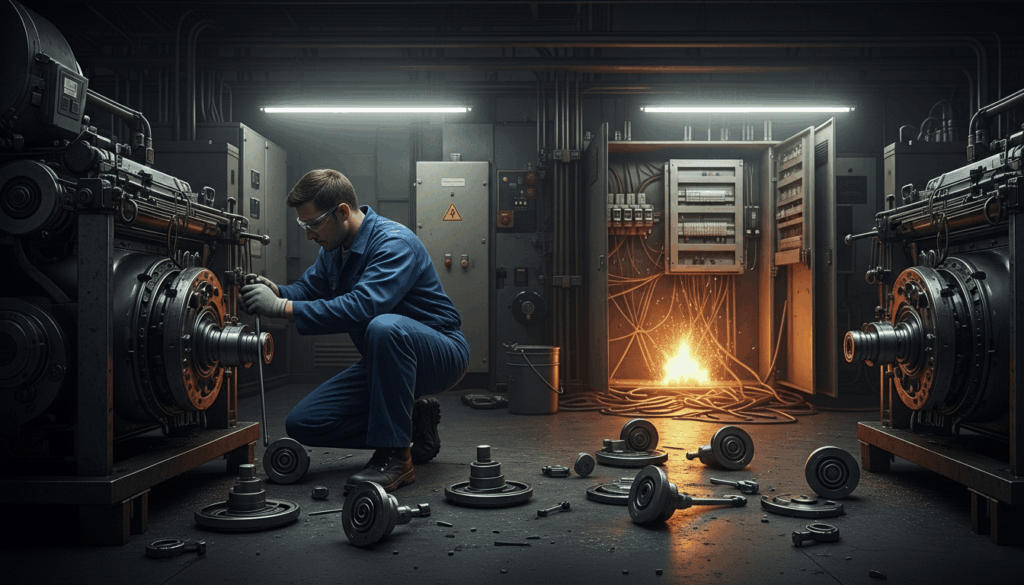

A RCA é uma metodologia que vai além de corrigir falhas superficiais: ela busca entender a origem real de um problema, ou seja, sua causa raiz. Na prática, isso significa parar de “apagar incêndios” e começar a resolver os problemas de forma definitiva.

Na indústria, onde o tempo é dinheiro e a confiabilidade dos equipamentos é essencial, a RCA se torna uma aliada estratégica. Ao identificar e eliminar as causas reais de falhas, é possível reduzir retrabalhos, evitar prejuízos e aumentar a eficiência operacional.

Agora que você entende o conceito e a importância da Análise de Causa Raiz, é hora de conhecer as principais ferramentas disponíveis para aplicá-la de maneira estruturada e eficiente.

Métodos Mais Utilizados na RCA

Existem várias formas de conduzir uma Análise de Causa Raiz. Os métodos mais conhecidos incluem:

- 5 Porquês: uma técnica simples que consiste em perguntar “por quê?” repetidamente até chegar à causa verdadeira do problema;

- Diagrama de Ishikawa (ou Espinha de Peixe): ideal para visualizar todas as possíveis causas de um problema, organizadas por categorias como máquina, método, mão de obra, material etc;

- FMEA (Análise de Modos de Falha e Efeitos): permite avaliar o impacto e a probabilidade de falhas, ajudando a priorizar ações corretivas antes que os problemas aconteçam.

Conhecer os métodos é essencial, mas saber aplicá-los corretamente exige entender a diferença entre o que é um sintoma e o que é, de fato, a causa de um problema.

Como Diferenciar Causa de Sintoma e Identificar Falhas Recorrentes

Um dos erros mais comuns nas operações industriais é confundir o sintoma com a causa. Por exemplo: substituir repetidamente um componente que quebra não resolve o problema se a causa for uma sobrecarga elétrica não detectada.

Com a RCA, é possível analisar dados, entender padrões e diferenciar efeitos de causas reais. Isso permite atacar o problema na raiz — literalmente.

Neste ponto, você já sabe como a RCA funciona e quais métodos aplicar. Mas como garantir consistência, agilidade e precisão nesse processo? É aí que os sistemas de gestão fazem toda a diferença.

O Papel dos Sistemas de Gestão Industrial na Análise de Causa Raiz

A tecnologia tem o potencial de transformar a forma como sua empresa conduz a Análise de Causa Raiz, tornando os processos mais rápidos, confiáveis e eficazes.

Integrar a RCA a um software industrial muda completamente o jogo. Sistemas como o SGPlan oferecem:

- Coleta automática de dados: dispensando apontamentos manuais e aumentando a confiabilidade das informações;

- Rastreabilidade completa: todo o histórico de falhas, intervenções e análises fica centralizado e acessível;

- Relatórios inteligentes: ajudam a visualizar padrões e tomar decisões baseadas em dados concretos.

Com um sistema em mãos, o próximo passo é entender como aplicá-lo no dia a dia da operação industrial, extraindo o máximo valor da Análise de Causa Raiz.

Como Aplicar a RCA na Prática com o Apoio de um Sistema

A digitalização permite aplicar a RCA de forma padronizada e eficiente, facilitando desde a identificação da falha até o acompanhamento das ações corretivas.

- Detecte a falha: o sistema identifica automaticamente desvios e paradas;

- Colete os dados certos: sensores e logs trazem informações detalhadas sobre o evento;

- Aplique o método: use ferramentas como 5 Porquês ou Ishikawa dentro do próprio sistema;

- Implemente as ações corretivas;

- Monitore os resultados: com o sistema, você acompanha a eficácia das ações em tempo real.

A tecnologia está em constante evolução, e o futuro da RCA está sendo moldado por inovações como IoT e inteligência artificial.

Automação e Dados Preditivos: a RCA no Futuro

Com sensores IoT, machine learning e análise preditiva, a RCA se torna ainda mais poderosa. A automação permite detectar falhas antes mesmo que elas ocorram e analisar dados em tempo real. Isso não só melhora a precisão da análise como também reduz drasticamente o tempo de resposta.

Se você busca uma forma eficaz de aplicar RCA com inteligência e agilidade, contar com o sistema certo é o primeiro passo para transformar seus resultados.

Leve Sua Análise de Causa Raiz Para Outro Nível com o SGPlan

Se você quer deixar de correr atrás de problemas e começar a resolvê-los na origem, o SGPlan é para você. Nosso sistema automatiza o processo de RCA, coleta dados em tempo real, gera relatórios inteligentes e ainda oferece insights valiosos para evitar que as falhas se repitam.

Solicite uma demonstração do SGPlan e descubra como a tecnologia pode trabalhar a seu favor na prevenção de falhas e na otimização da sua gestão industrial.

Dúvidas Frequentes

O que é exatamente a causa raiz de um problema?

A causa raiz é o fator principal que gera um problema. A RCA busca eliminar a origem da falha para evitar recorrências.

Qual a diferença entre sintoma e causa em uma falha?

Sintoma é o efeito visível (ex.: peça quebrada); causa é o motivo da falha (ex.: erro de processo ou sobrecarga).

Quando é o momento ideal para aplicar a RCA?

Deve ser aplicada em falhas recorrentes, paradas críticas, acidentes ou eventos com alto impacto operacional.

Quais setores mais se beneficiam da RCA?

Manufatura, alimentos, automotivo, siderurgia, química e mineração são os setores mais beneficiados.

É possível aplicar RCA sem um sistema digital?

Sim, mas o processo se torna mais lento, menos rastreável e mais propenso a erros.

Qual método de RCA devo escolher?

5 Porquês é ideal para problemas simples; Ishikawa e FMEA são melhores para cenários complexos.

Última atualização em 11 de dezembro de 2025